FIB

|

技术原理 |

|

聚焦离子束显微镜 (Focused Ion Beam, FIB) |

聚焦离子束显微镜是运用镓 (Ga) 金属来做为离子源,因为镓的熔点为 29.76°C,且在此时的蒸气压为 «10-13 Torr,所以很适合在真空下操作。在使用时,液态的镓会沿着灯丝流至针尖,当外加电场强到可以将针尖的液态镓,拉成曲率半径小于一临界半径的圆锥体(Taylor cone) 时,镓就被游离而喷出,形成镓离子束,此离子源小于10 nm,能量分散约为4.5 eV,亮度约为106 A/cm2.sr。所以可以用来做为很精确的奈米结构加工的工具,所以也可称之为奈米雕刻刀。

聚焦离子束显微镜的系统,是由液态离子源、聚焦与扫描透镜、样品移动平台、反应气体喷嘴及信号侦测器所组成。透过此系统,我们可以做选区的溅射来去除物质、金属的沉积与蚀刻、及绝缘层的沉积与蚀刻,所以也是微机电 (MEMS) 加工很好的工具平台。

除了单枪离子束之外,聚焦离子束显微镜上另外还可装设电子束系统,而形成所谓的双束聚焦离子显微镜(Dual Beam FIB),也就是同时具备了扫描式电子显微镜(Scanning Electron Microscope , SEM) 及聚焦离子束显微镜于一身,可以用电子束来寻找目标区及观察影像,而离子束做精密切割目标区,不会破坏其他样品结构,因此可以做奈米级精确的位置定位与切割,及奈米级的TEM试样薄片制作。

|

分析应用 |

FIB设备的具体应用可大致分类为:

- 积体电路的线路编修

- 定点剖面与SEM观察

- 离子穿隧影像对比 (Ion Channeling Contrast)

- 穿透式电子显微镜 (TEM) 试片制备

|

图-1聚焦离子束显微镜

(a) 液态金属离子源

(b) 单束系统,具备多种反应气体例如:Br2、XeF2、TEOS,专攻电路编修之用

(c) 双束系统,汇集电子束及离子束于一机,专攻精准定位剖面切割及TEM样品制备

|

实际应用1 线路修补 (Circuit Editing) |

在积体电路产品开发时,当首批晶片出厂时,若电路上有设计错误或功能不正常时,就需要透过线路修改来验证电路设计。

在早期,需要修改光罩与重新投片来进行电路修改与验证,这是费时又耗财的。

当积体电路制程持续微小化后,这个作法所需的经费,更是急遽的增加。

所以当FIB能够执行金属及绝缘层的沉积与蚀刻后,俨然成为微小化的晶圆厂的后段制程生产线。

所以可以在极低费用下,快速地提供电路的编修,或光罩修补,加快产品的验证。

所以最多只要改版一次光罩,就可以完成产品的开发。

针对积体电路产品封装以及要编修的位置的不同,电路编修,又可以分为正面编修 (Front-side Editing) 与背面编修 (Back-side Editing) 两大类。

一、正面编修

是由积体电路的最上层开始施工至下层金属层的编修位置,也就是需挖过保护层及上层的金属导线层到欲编修位置,图2为正面电路编修的步骤范例。

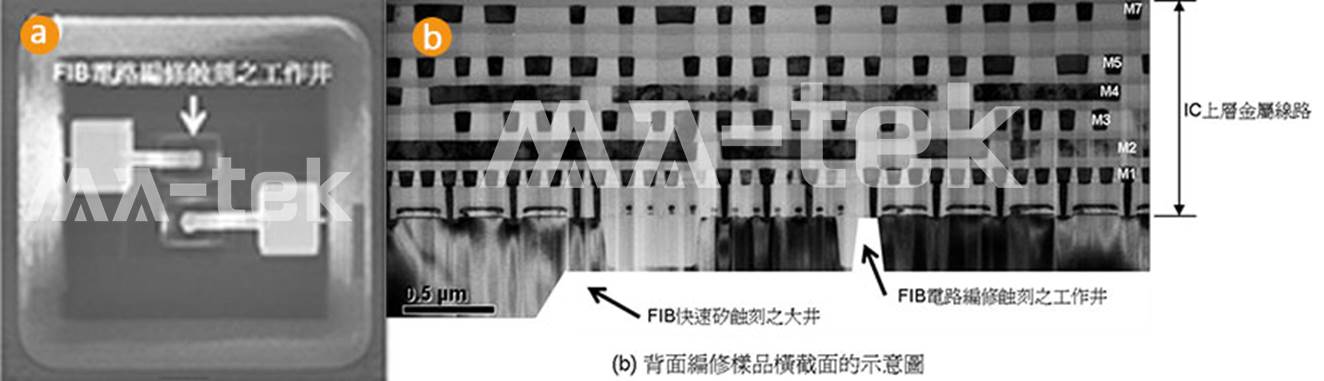

二、背面编修

是由矽晶片底部开始施工至编修位置,也就是需挖穿矽基板及/或下层的金属导线层到欲编修位置,图3为背面电路编修的范例。

一般而言,编修的难度依电路结构差异而有不同,施工编修位置的可用开挖空间越大,则施工的难度越低;上层金属导线的编修比底层的金属导线容易;铝金属导线则比铜导线容易施工;正面编修则较背面编修容易。

常用的编修工程包括绝缘层深井的开挖、金属线的切断或切穿、绝缘层深井的金属填充,金属连线、点针的金属垫、电容制作及电阻制作。

绝缘层沉积是由离子束来促成反应气体裂解,进而生成SiO2,常用的气体为TEOS或TMCTS。金属沉积的反应气体则有沉积白金(Pt)的 (CH3)Pt(CpCH3),沉积钨 (W)的W(CO)6 。

FIB沉积的 W 比 Pt有较低的阻值,填洞的能力也好,但是沉积速率比较慢,需花费较长时间施工。碳膜的沉积气体则是用C10H8铝金属的蚀刻,则可用碘 (I2)、溴 (Br2) 或氯 (Cl2) 来达成。

而铜的蚀刻,则用镓及水气来溅蚀铜金属。

绝缘层的蚀刻,则是用XeF2来达成化学蚀刻反应。

|

图-2 正面电路编修的步骤范例:

(a) IC开封盖 (decapsulation)

(b) 开孔与填充金属

(c) 连线与切断 (计划)

(d) Pt连线

(e) M2切断 (完工后结果)

|

图-3 背面电路编修的俯视与侧视图

(a) 背面编修形成点针垫 (probe pad) 来测电路信号

(b) 背面编修样品横截面的示意图

针对前瞻制程的积体电路,由于线宽即线距的微小化,造成FIB电路编修的困难,因应此一难题,有下列几个方向来克服:

- 系统性能的提升,这包括:样品台移动的精确度与稳定度、离子束的大小与稳定度、信号侦测器的性能与摆放位置及气体喷嘴的样式与位置控制等。

- 蚀刻与沉积反应气体的开发,以提供高深宽比的深井开挖,及均匀沉积的高阻值绝缘层与低阻值金属层。

- 如何降低电荷的累积,以避免造成积体电路的损坏。

|

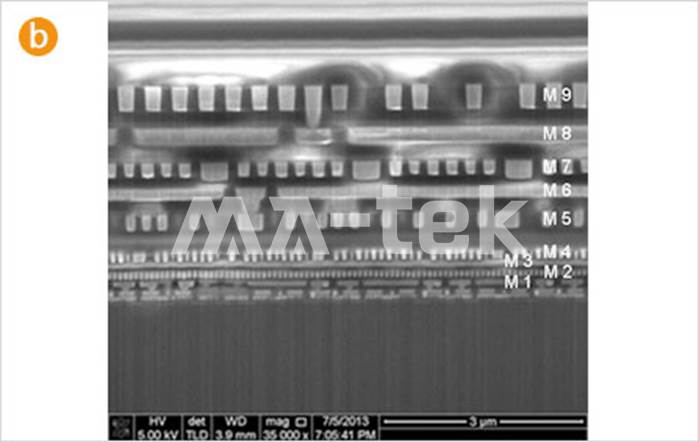

实际应用2 横截面结构观察 |

FIB可以很精确地在需要做剖面切割的位置进行开挖,故障分析或是制程监控经常运用双束FIB进行特定点观察,先以电子束影像(即SEM影像) 来搜寻欲切割的位置,定位后再以FIB进行切割,剖面完成后,再以电子束来取得断面的影像,如图4(a) 所示。图 5(b) 为一铜导线制程之积体电路的横截面结构。

图-4 (a) 以FIB制作横截面试样的程序示意图 |

图-5 (b) 9层金属制程的IC以FIB定点横截面切割后之横截面SEM影像 |

|

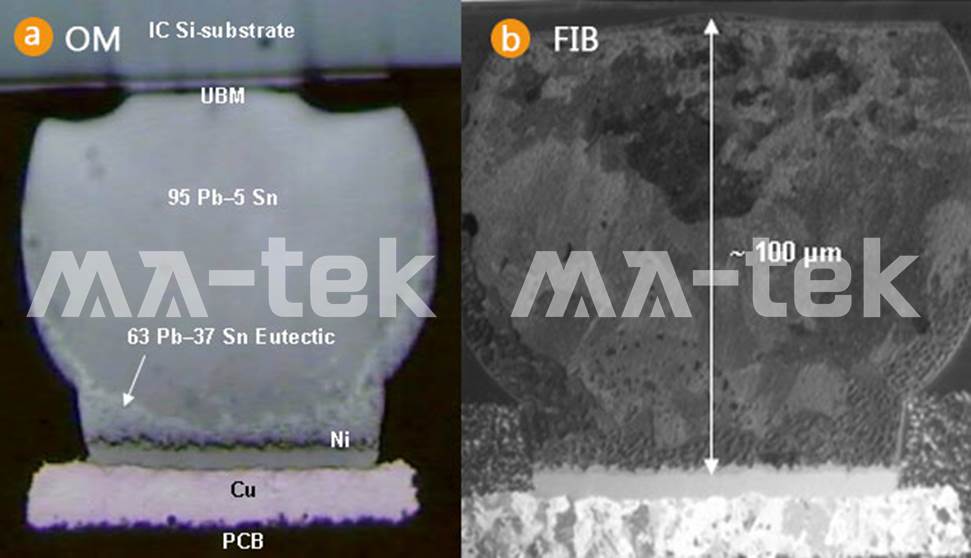

实际应用3 离子通道式影像对比 (Ion Channeling Contrast) |

在观测固态晶体样品时,由于原子的规则排列,在特定的晶体方向与晶面间,形成许多类似长通道的规则晶格间隙,当离子束对准这些方向时,离子可以长驱直入,不会和样品中的表层原子产生碰撞,因而没有二次电子或背向散射的入射离子产生,所以信号侦测器收到的信号较弱。

但是若是离子束没有对准这些方向,在表层即会和样品原子产生碰撞,因而有较多的二次电子或背向散射的入射离子产生,所以信号侦测器收到的信号较强。

因此所获得的影像会有显著生明暗对比,这就是所谓的离子通道对比效应,如图6所示。

|

图-6 离子对准与未对准晶体通道方向的示意图。 (图中"穿隧的Ga+"改为"通道的Ga+")

离子通道影像对比效应可以清楚显示不同晶体的叠层结构,因此可用于晶粒大小与方向的分析。在图7(a)中光学显微镜OM影像显现不同材料因反射率和折射率不同而形成的对比,或是试样因截面研磨而造成的材质软硬高低差,来分辨不同材料成份,但是图7(b)的FIB离子通道影像可以进一步显现锡球内Pb-Sn的晶粒结构,这些晶粒大小的分布可以透露锡球接合过程的热处理温度梯度,代表在PCB板和IC之间的温差。

|

图-7 (a) 锡球横截面的光学影像;(b) 锡球的FIB离子通道影像

|

实际应用4 TEM试片制备 (Pre-Thin, Lift-out, Omni-probe) |

在FIB横截面的TEM样品制备上,有三种作法:预先薄化法 (Pre-Thin)、静电吸取法 (Lift-out)、探针取出法 (Omni-probe)。

至于FIB的选择,则取决于样品的分析需求。图8(a)、(b)显示预先薄化法的试片制备,先以研磨方式将试片减薄到5-10 m后,再用FIB减薄到可供TEM观察的0.1 m厚度。这个方法的优点是可得到非常大面积(~50 m),且厚度均匀的TEM试片,由于薄区四周仍由相同材质的材料固定住,因此薄区试片不会有变形或卷曲之虑,但是这个方法必须经研磨,再经FIB切割,因此比较费工、耗时,仍有研磨失败的风险。

图-8 (a)、(b) 预先薄化法 (Pre-Thin) |

|

图9 显示吸取法的试片制备,先以FIB将取样区减薄后,再以U形切割将薄片与样品分离,最后以玻璃探针,以静电吸附方式将其取出后,置于具碳膜的铜网上。

这是目前最快速省时的TEM试片制备法,每个试片的制作工时在1小时以下,因此大量TEM试片的制作都是采用这个方法,但是这类试片一旦被搁置在碳膜上,即无法再作任何加工或重工,因此无法保证试片的最佳品质,最终试片厚度的判断,仍须仰赖FIB工程师的工作经验。

|

图9 静电吸取法 (Lift-out)

图10 显示探针取出法,将试片以FIB粗切至1-2 mm左右脱离样品后,以FIB沉积Pt将探针与试片焊在一起,再移动探针将试片移至试片座,以FIB沉积Pt将试片焊在试片座上后,以FIB将探针切离试片,最后再以FIB将试片细修至可供TEM观察的薄度。

这是最复杂、最耗时的TEM试片制备法,全部工时大约1.5-2小时之间,但是这个方法可以在TEM观察后若有任何需要局部修整的试片厚度,可以一再的重覆进出FIB再施工,因此可以保证TEM试片制备的零失误与零风险,通常对于非常重要的试片分析皆采用此法。

|

图-10 探针取出法 (Omni-probe)

TEM试片制作过程的各步骤纪录:

(a)、(b) 黏贴探针到切好的试片上

(c) 吸出试片

(d) 黏贴试片到试片座上

(e) 切断试片上的探针

(f) 将试片座和试片置入TEM观察

|

联络窗口 |

|||||||||||

|

|

||||||||||

|

|

|||||||||||

|

|

|

|

|||||

|