FIB

|

技術原理 |

|

聚焦離子束顯微鏡(Focused Ion Beam, FIB) |

聚焦離子束顯微鏡是運用鎵(Ga)金屬來做為離子源,鎵的熔點為 29.76°C,在此時的蒸氣壓為 «10-13 Torr,適合在真空下操作。在使用時,液態的鎵會沿著燈絲流至針尖,當外加電場強到可以將針尖的液態鎵,拉成曲率半徑小於一臨界半徑的圓錐體(Taylor cone)時,鎵就被游離而噴出,形成鎵離子束。此離子源小於 10 nm、能量分散約為 4.5 eV、亮度約為 106 A/cm2.sr,因此可以用來做為很精確的奈米結構加工工具,也可稱之為奈米雕刻刀。

聚焦離子束顯微鏡的系統,是由液態離子源、聚焦與掃描透鏡、樣品移動平台、反應氣體噴嘴及信號偵測器所組成。透過此系統,我們可以做選區的濺射來去除物質、金屬的沉積與蝕刻、及絕緣層的沉積與蝕刻,因此也是微機電(MEMS)加工很好的工具平台。

除了單槍離子束之外,聚焦離子束顯微鏡上另外還可裝設電子束系統,而形成所謂的雙束聚焦離子顯微鏡(Dual Beam FIB),也就是同時具備了掃描式電子顯微鏡(Scanning Electron Microscope, SEM)及聚焦離子束顯微鏡於一身,可以用電子束來尋找目標區及觀察影像,而離子束做精密切割目標區,不會破壞其他樣品結構;因此可以做到奈米等級的精確定位與切割,以及TEM試樣薄片製作。

|

分析應用 |

FIB設備的具體應用可大致分類為:

- 積體電路的線路編修

- 定點剖面與SEM觀察

- 離子穿隧影像對比(Ion Channeling Contrast)

- 穿透式電子顯微鏡(TEM)試片製備

圖1 聚焦離子束顯微鏡 (a) 液態金屬離子源 (b) 單束系統,具備多種反應氣體例如:Br2、XeF2、TEOS,專攻電路編修之用 (c) 雙束系統,匯集電子束及離子束於一機,專攻精準定位剖面切割及TEM樣品製備 |

|

實際應用1 線路修補(Circuit Editing) |

在積體電路產品開發階段,當首批晶片出廠時,若電路上有設計錯誤或功能不正常的狀況發生,就需要透過線路修改來驗證電路設計。

在早期,需要透過修改光罩與重新投片來進行電路修改與驗證相當費時又耗財,尤其當積體電路製程持續微小化後,這個作法所需的經費更是急遽的增加。所以當 FIB 能夠執行金屬及絕緣層的沉積與蝕刻後,儼然成為微小化的晶圓廠的後段製程生產線,可以在極低的費用下,快速提供電路的編修或光罩修補,以加快產品的驗證;最多只要改版一次光罩,就可以完成產品的開發。

針對積體電路產品封裝以及要編修的位置的不同,電路編修又可以分為正面編修(Front-side Editing)與背面編修(Back-side Editing)兩大類。

一、正面編修

是由積體電路的最上層開始施工至下層金屬層的編修位置,也就是需挖過保護層及上層的金屬導線層到欲編修位置,下方圖2即為正面電路編修的步驟範例。

二、背面編修

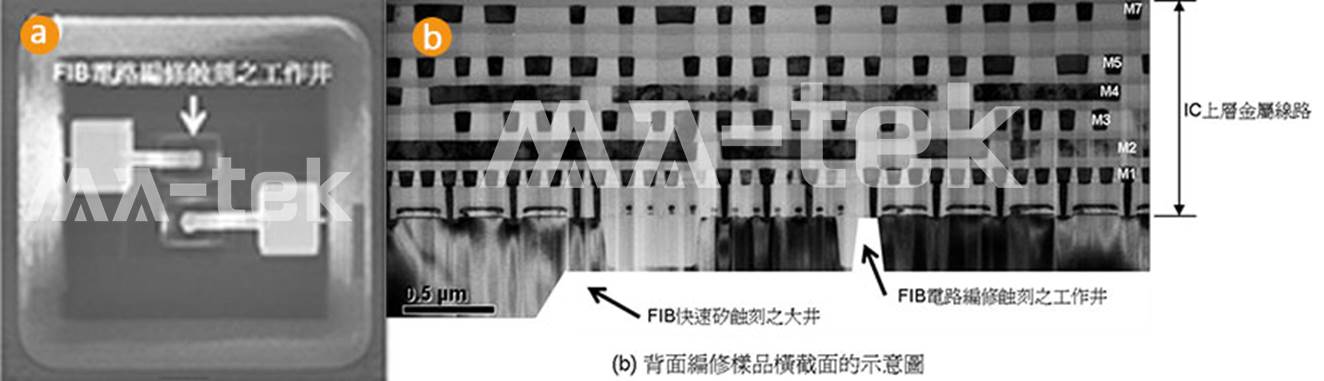

是由矽晶片底部開始施工至編修位置,也就是需挖穿矽基板及/或下層的金屬導線層到欲編修位置,圖3為背面電路編修的範例。

一般而言,編修的難度依電路結構差異而有不同,施工編修位置的可用開挖空間越大,則施工的難度越低;上層金屬導線的編修比底層的金屬導線容易;鋁金屬導線則比銅導線容易施工;正面編修則較背面編修容易。常用的編修工程包括:

- 絕緣層深井的開挖

- 金屬線的切斷或切穿

- 絕緣層深井的金屬填充

- 金屬連線、點針的金屬墊

- 電容、電阻製作

絕緣層沉積是由離子束來促成反應氣體裂解,進而生成 SiO2,常用的氣體為 TEOS 或 TMCTS。金屬沉積的反應氣體則有沉積白金(Pt)的 (CH3)Pt(CpCH3),沉積鎢(W)的W(CO)6 。

FIB沉積的 W 比 Pt 有較低的阻值,填洞的能力也好,但是沉積速率比較慢,需花費較長時間施工。而碳膜的沉積氣體則是用 C10H8 鋁金屬的蝕刻,則可用碘(I2)、溴(Br2)或氯(Cl2)來達成。銅的蝕刻,則用鎵及水氣來濺蝕銅金屬;絕緣層的蝕刻,則是用 XeF2 來達成化學蝕刻反應。

|

|

圖3 背面電路編修的俯視與側視圖 (a) 背面編修形成點針墊(probe pad)來測電路信號 (b) 背面編修樣品橫截面的示意圖 |

針對前瞻製程的積體電路,由於線寬即線距的微小化造成FIB電路編修的困難,因應此一難題,有下列幾個方向來克服:

- 系統性能的提昇,這包括了樣品台移動的精確度與穩定度、離子束的大小與穩定度、信號偵測器的性能與擺放位置及氣體噴嘴的樣式與位置控制等。

- 蝕刻與沉積反應氣體的開發,以提供高深寬比的深井開挖,及均勻沉積的高阻值絕緣層與低阻值金屬層。

- 如何降低電荷的累積,以避免造成積體電路的損壞。

|

實際應用2 橫截面結構觀察 |

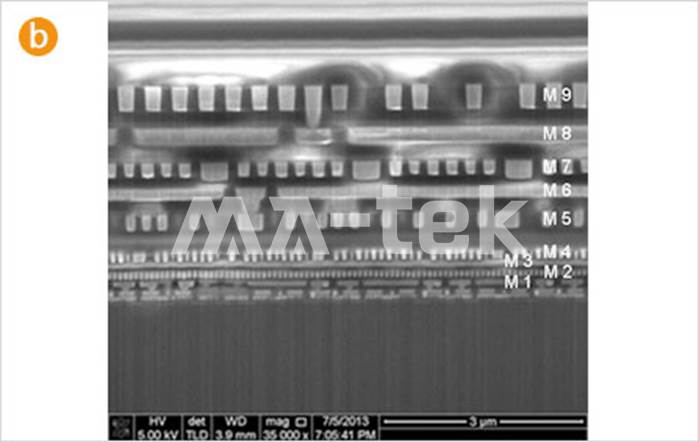

FIB 可以很精確地在需要做剖面切割的位置進行開挖,故障分析或是製程監控經常運用雙束 FIB 進行特定點觀察,先以電子束影像(即SEM影像)來搜尋欲切割的位置,定位後再以FIB進行切割;剖面完成後,再以電子束來取得斷面的影像,如圖 4(a) 所示。圖5(b) 為一銅導線製程之積體電路的橫截面結構。

圖4 (a) 以FIB製作橫截面試樣的程序示意圖 |

圖5 (b) 9層金屬製程的IC以FIB定點橫截面切割後之橫截面SEM影像 |

|

實際應用3 離子通道式影像對比(Ion Channeling Contrast) |

在觀測固態晶體樣品時,由於原子的規則排列,在特定的晶體方向與晶面間形成許多類似長通道的規則晶格間隙,當離子束對準這些方向時,離子可以長驅直入,不會和樣品中的表層原子產生碰撞,因而沒有二次電子或背向散射的入射離子產生,所以信號偵測器收到的信號較弱。

圖6 離子對準與未對準晶體通道方向的示意圖(圖中"穿隧的Ga+"改為"通道的Ga+") |

但是若是離子束沒有對準這些方向,在表層即會和樣品原子產生碰撞,而有較多的二次電子或背向散射的入射離子產生,信號偵測器所收到的信號較強。因此所獲得的影像會有顯著的明暗對比,這就是所謂的離子通道對比效應,如圖6所示。 |

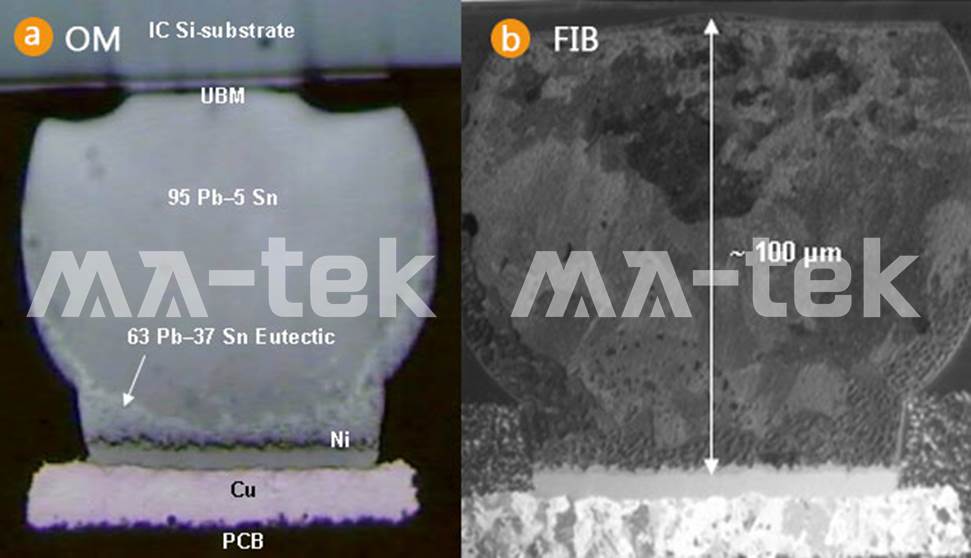

圖7 (a) 錫球橫截面的光學影像;(b) 錫球的FIB離子通道影像 |

離子通道影像對比效應可以清楚顯示出不同晶體的疊層結構,因此可用於晶粒大小與方向的分析。在圖7(a)中,光學顯微鏡 OM 影像顯現不同材料因反射率和折射率不同而形成的對比,或是試樣因截面研磨而造成的材質軟硬高低差,可透過此差異來分辨不同材料成份;但是圖7(b)的 FIB 離子通道影像可以進一步顯現錫球內 Pb-Sn 的晶粒結構,這些晶粒大小的分佈透露出錫球接合過程的熱處理溫度梯度,代表在 PCB 板和 IC 之間的溫差。 |

|

實際應用4 TEM試片製備(Pre-Thin, Lift-out, Omni-probe) |

在FIB橫截面的TEM樣品製備上,有三種作法:預先薄化法(Pre-Thin)、靜電吸取法(Lift-out)、探針取出法(Omni-probe),至於FIB的選擇,則取決於樣品的分析需求。

預先薄化法

圖8(a)、(b)顯示預先薄化法的試片製備,先以研磨方式將試片減薄到 5-10 um 後,再用 FIB 減薄到可供 TEM 觀察的 0.1 um 厚度。這個方法的優點是可得到非常大面積(~50 um),且厚度均勻的 TEM 試片;由於薄區四周仍由相同材質的材料固定住,因此薄區試片不會有變形或捲曲之慮。但是這個方法必須經研磨,再經 FIB 切割,因此比較費工、耗時,且仍有研磨失敗的風險。

圖8 (a) 預先薄化法 (Pre-Thin) |

(b) 預先薄化法 (Pre-Thin) |

靜電吸取法

|

圖9 顯示吸取法的試片製備,先以 FIB 將取樣區減薄後,再以 U 形切割將薄片與樣品分離,最後用玻璃探針以靜電吸附方式將其取出後,置於具碳膜的銅網上。這是目前最快速省時的TEM試片製備法,每個試片的製作工時在1小時以下,因此大量 TEM 試片的製作都是採用這個方法,但是這類試片一旦被擱置在碳膜上,即無法再作任何加工或重工,因此無法保証試片的最佳品質,最終試片厚度的判斷仍須仰賴 FIB 工程師的工作經驗。 |

圖9 靜電吸取法 (Lift-out) |

探針取出法

圖10 顯示探針取出法,將試片以 FIB 粗切至 1 -2 mm 左右脫離樣品後,以 FIB 沉積 Pt 將探針與試片焊在一起,再移動探針將試片移至試片座;以 FIB 沉積 Pt 將試片焊在試片座上後,再使用 FIB 將探針切離試片,最後以 FIB 將試片細修至可供 TEM 觀察的薄度。

這是最複雜、最耗時的 TEM 試片製備法,全部工時大約 1.5-2 小時之間,但是這個方法可以在 TEM 觀察後,若發現有任何需要局部修整的試片厚度,可以一再的重覆進出 FIB 再施工,因此可以保證 TEM 試片製備的零失誤與零風險,通常對於非常重要的試片分析皆採用此法。

|

|

|